Les « muscles » et les « sens » des robots industriels : comment les technologies de motorisation et de capteurs permettent des mouvements précis.

Les muscles et les sens des robots industriels : comment les technologies de motorisation et de capteurs permettent un mouvement précis.

1. Les "Muscles" : Entraînements de moteurs de précision et électronique de puissance

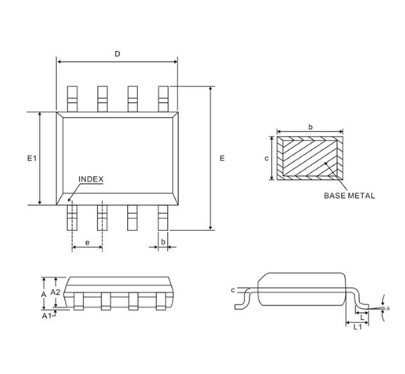

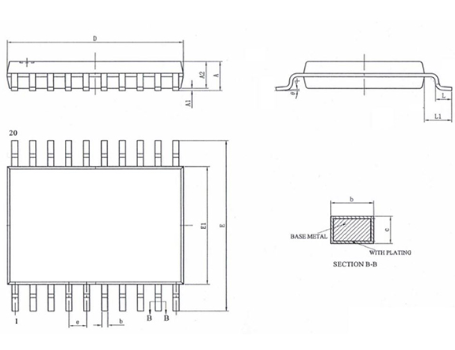

Le mouvement physique d'un robot industriel — ses muscles — est orchestré par des systèmes d'entraînement de moteurs avancés, composés principalement de servomoteurs contrôlés par une électronique de puissance sophistiquée. Ces systèmes, incluant des modules de puissance intelligents (IPM) et des circuits intégrés de commande de puissance dédiés, convertissent les signaux de commande en quantités précises d'énergie électrique pour entraîner les moteurs avec une précision exceptionnelle. Les IPM intègrent des composants clés comme les IGBT ou les MOSFET avec des protections intégrées (par exemple, verrouillage en cas de sous-tension, protection contre les surintensités et protection contre les courts-circuits), garantissant un fonctionnement robuste et fiable. Le rôle de ces modules de puissance est crucial ; ils doivent commuter des courants élevés rapidement et efficacement pour contrôler le couple et la vitesse de chaque moteur d'articulation. La précision de cette alimentation influe directement sur la capacité du robot à effectuer des tâches exigeant une grande répétabilité, telles que le soudage à l'arc ou l'assemblage de précision. L'efficacité de ces entraînements, souvent améliorée par des semi-conducteurs à large bande interdite comme les MOSFET SiC, minimise également la génération de chaleur, permettant des conceptions de robots plus compactes et réduisant la charge sur les systèmes de refroidissement.

2. Le système "Senses" : Retour d’information en temps réel des capteurs de courant et de position

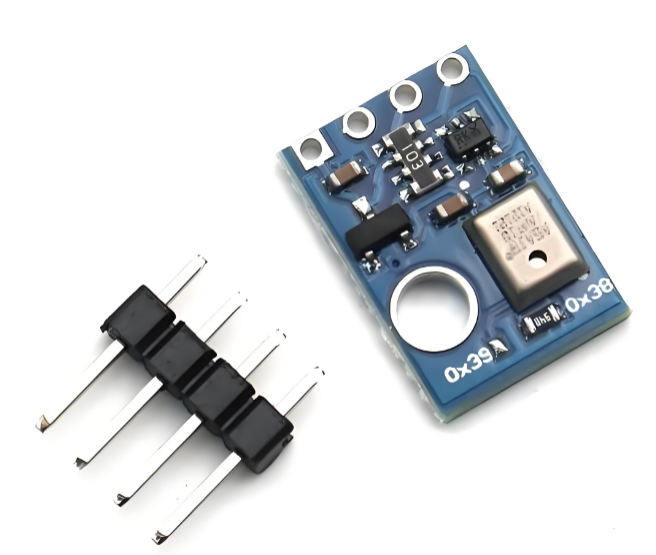

Pour que le mouvement soit précis, le système de contrôle du robot a besoin d'un retour d'information constant et précis ; c'est le rôle de ses capteurs de haute précision. Ces capteurs fournissent les données en temps réel nécessaires au contrôle en boucle fermée, créant ainsi un cycle de rétroaction continu entre les actions du robot et son contrôleur.Capteurs de courant à effet HallLes régulateurs, en boucle ouverte comme en boucle fermée, sont indispensables ici. Ils surveillent en permanence le courant alimentant chaque moteur, fournissant une mesure instantanée du couple. Cela permet au contrôleur d'effectuer des micro-ajustements, garantissant ainsi que le moteur délivre exactement la force requise, sans dépassement ni retard. De plus,encodeursDes capteurs (optiques ou magnétiques, par exemple) fixés aux arbres moteurs fournissent des informations précises sur la position angulaire et la vitesse. Cette combinaison de capteurs indique au contrôleur non seulement la force appliquée (mesurée par les capteurs de courant), mais aussi la position exacte de l'articulation et sa vitesse de déplacement (mesurée par les codeurs). Ce retour d'information de haute précision permet à un robot d'effectuer des tâches délicates, comme la manipulation d'objets fragiles ou le suivi d'un contour complexe avec une précision infaillible.

3. La synergie : boucler la boucle pour une précision et une fiabilité inégalées

La véritable magie du mouvement robotique réside dans la synergie parfaite entre les muscles et les capteurs. Le système de motorisation et les capteurs fonctionnent de concert au sein d'un système de contrôle en boucle fermée à haute vitesse. Le contrôleur envoie un signal de commande à l'électronique de commande (les muscles) pour déplacer une articulation vers une position spécifique. Dès que le moteur réagit, les capteurs de courant et de position (les capteurs) transmettent instantanément des données au contrôleur. Ce dernier compare ces données en temps réel à la commande prévue. En cas d'écart – par exemple, une résistance inattendue provoquant une chute de vitesse ou une augmentation du couple – le contrôleur ajuste immédiatement la puissance fournie par les modules de commande pour corriger l'erreur. Ce cycle continu d'action, de détection et de correction se répète des milliers de fois par seconde. C’est cette boucle de rétroaction dynamique qui compense les variables telles que le frottement, l’inertie et les variations de charge, permettant ainsi l’excellente répétabilité, la précision de trajectoire et la fiabilité qui caractérisent les robots industriels modernes. La qualité et la rapidité de ces composants, comme les capteurs à effet Hall à réponse rapide et les modules IPM à faibles pertes de fabricants tels que Rongtech, sont essentielles pour atteindre ce haut niveau de performance.

Résumé

En conclusion, la précision et l'agilité des mouvements des robots industriels ne résultent pas d'une technologie unique, mais d'un système profondément intégré. Les moteurs robustes et l'électronique de puissance fournissent la force physique, tandis que les capteurs de courant et de position de haute précision assurent le retour d'information essentiel. Leur synergie au sein d'un système de contrôle en boucle fermée à haute vitesse transforme les composants individuels en un système de mouvement dynamique, intelligent et d'une grande précision, propulsant l'automatisation vers de nouveaux sommets d'efficacité et de performance.